No mundo da injeção de plástico, a eficiência e a precisão são fundamentais para garantir produtos de alta qualidade e minimizar o desperdício.

Um dos métodos mais eficazes para alcançar esses objetivos é a aplicação dos 5 M’s da injeção de plástico: Homem, Máquina, Molde, Material e Método.

Cada um desses elementos desempenha um papel crucial no processo e, quando otimizados, podem resultar em melhorias significativas na produção.

Origem dos 5 M’s

A metodologia dos 5 M’s é amplamente utilizada na fabricação industrial, incluindo a injeção de plástico, e tem suas raízes na abordagem de gestão da qualidade total (TQM) e no controle estatístico de processos (CEP).

Popularização e desenvolvimento

O conceito foi popularizado pela primeira vez por Kaoru Ishikawa, um dos principais teóricos da qualidade, que desenvolveu o Diagrama de Ishikawa ou Diagrama de Espinha de Peixe.

Esse diagrama visualiza e categoriza as possíveis causas de um problema, agrupando-as em cinco grandes categorias: Homem, Máquina, Material, Método e Meio Ambiente.

A aplicação dos 5 M’s permite uma análise sistemática e abrangente dos processos de produção, ajudando as empresas a identificar e eliminar causas de variação e defeitos.

Movimento de qualidade japonês

O desenvolvimento dos 5 M’s também está fortemente ligado ao movimento de qualidade japonês pós-Segunda Guerra Mundial, onde a ênfase na melhoria contínua e na eficiência do processo se tornou central.

Empresas como a Toyota adotaram e adaptaram esses princípios para criar sistemas de produção altamente eficientes, como o Sistema Toyota de Produção (TPS).

Integração com metodologias modernas

A abordagem dos 5 M’s foi então integrada ao Lean Manufacturing, Six Sigma e outras metodologias de qualidade e produtividade, ganhando reconhecimento global.

Aplicação na injeção de plástico

Na injeção de plástico, os 5 M’s ajudam a garantir que cada aspecto do processo, desde a operação da máquina até a qualidade do material e a competência dos operadores, seja cuidadosamente controlado para produzir peças consistentes e de alta qualidade.

1. Homem (Man)

O elemento “Homem” refere-se ao papel dos operadores e técnicos no processo de injeção de plástico. A competência e o treinamento da equipe são essenciais para garantir operações eficientes e seguras.

Treinamento e habilidades

- Certifique-se de que todos os operadores estejam devidamente treinados em procedimentos de operação e segurança.

- Invista em programas de treinamento contínuo para manter a equipe atualizada com as melhores práticas e novas tecnologias.

Monitoramento e avaliação

- Realize avaliações regulares do desempenho dos operadores para identificar áreas de melhoria.

- Estabeleça um sistema de feedback para que os operadores possam relatar problemas e sugerir melhorias.

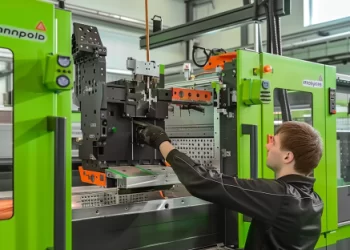

2. Máquina (Machine)

A máquina de injeção é o coração do processo de moldagem por injeção. Sua configuração, manutenção e operação têm um impacto direto na qualidade do produto final.

Manutenção preventiva

- Implementar um programa de manutenção preventiva rigoroso para evitar falhas inesperadas.

- Verificar regularmente todos os componentes críticos, como barris, parafusos e sistemas hidráulicos.

Configuração e calibração

- Garantir que a máquina esteja corretamente configurada para o material e o molde específicos em uso.

- Calibrar regularmente a máquina para manter a precisão e a consistência na produção.

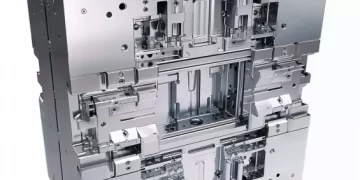

3. Molde (Mold)

O molde é onde a mágica acontece, transformando o material plástico derretido na forma desejada. A qualidade do molde e sua manutenção são vitais para a produção de peças precisas e consistentes.

Projeto do molde

- Trabalhar com engenheiros de moldes experientes para projetar moldes que minimizem defeitos e maximizem a eficiência.

- Considerar o uso de canais quentes para reduzir o desperdício de material e melhorar a consistência da peça.

Manutenção do molde

- Realizar inspeções regulares dos moldes para identificar desgaste ou danos.

- Limpar e lubrificar moldes entre as trocas para garantir um desempenho ideal.

4. Material (Material)

A escolha do material plástico e sua preparação influenciam diretamente a qualidade do produto final e a eficiência do processo.

Seleção do material

- Escolher o material plástico adequado com base nas propriedades desejadas do produto final, como resistência, flexibilidade e resistência ao calor.

- Considerar o uso de materiais reciclados ou compostos para melhorar a sustentabilidade.

Preparação do material

- Secar o material plástico conforme as recomendações do fabricante para evitar problemas de umidade.

- Manter um controle rigoroso sobre a mistura de materiais para garantir consistência na produção.

5. Método (Method)

O “Método” refere-se aos procedimentos e práticas operacionais empregados no processo de injeção de plástico. A otimização desses métodos é essencial para alcançar eficiência e qualidade.

Parâmetros do processo

- Definir e documentar os parâmetros do processo, como temperaturas de injeção, pressões e tempos de ciclo.

- Utilizar ferramentas de monitoramento de processos para garantir que os parâmetros sejam mantidos dentro das especificações.

Melhoria contínua

- Implementar um programa de melhoria contínua para identificar e eliminar desperdícios no processo.

- Realizar auditorias regulares do processo para garantir que as melhores práticas estejam sendo seguidas.

Conclusão

A aplicação dos 5 M’s da injeção de plástico é uma abordagem abrangente para otimizar a produção e garantir a qualidade do produto final.

Investir em treinamento de pessoal, manutenção de máquinas, qualidade do molde, seleção e preparação de materiais, e métodos de processo pode transformar significativamente a eficiência e a rentabilidade de sua operação de moldagem por injeção.

E aí, você tem os 5M’s implementado na sua empresa? Gostaria de implementar?