A moldagem por injeção é um processo essencial na fabricação de peças plásticas, amplamente utilizado em diversos setores industriais.

Neste post, vamos explorar detalhadamente o molde para injetora, uma das partes mais cruciais desse processo, abordando sua importância, tipos, materiais, etapas de fabricação e manutenção.

Importância do molde para Injetora de plástico

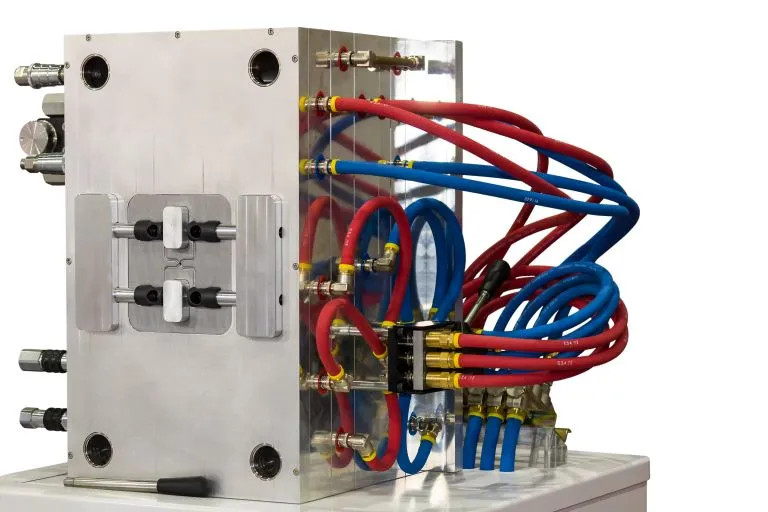

O molde para injetora é fundamental para a produção de peças com precisão e eficiência. Ele define a forma, as dimensões e a superfície final da peça injetada.

A qualidade do molde impacta diretamente a qualidade do produto final pois influencia em aspectos como a precisão dimensional, o acabamento superficial e as propriedades mecânicas do item produzido.

Tipos de molde para injetora de plástico

Existem diversos tipos de moldes para injetora, cada um adequado para diferentes aplicações e volumes de produção.

Alguns dos principais tipos são:

Moldes de Cavidade Simples e Múltipla: moldes de cavidade simples produzem uma peça por ciclo, enquanto moldes de cavidade múltipla produzem várias peças simultaneamente, aumentando a eficiência da produção.

Moldes de Injeção Direta e Canal Quente: moldes de injeção direta têm canais que levam o material diretamente às cavidades, resultando em um sistema mais simples, mas com maior desperdício de material. Moldes de canal quente utilizam sistemas aquecidos para manter o material fundido, minimizando o desperdício e melhorando a eficiência.

Moldes de Injeção por Transferência: utilizados para materiais termofixos, esses moldes envolvem a transferência do material fundido para as cavidades do molde sob pressão, garantindo uma melhor distribuição e propriedades finais da peça.

Materiais utilizados em moldes para injetora

A escolha do material para a fabricação do molde para injetora é crítica pois depende de fatores como o tipo de polímero a ser processado, a vida útil esperada do molde e os requisitos de precisão e acabamento da peça final.

Os materiais mais comuns incluem:

- Aço: Amplamente utilizado devido à sua durabilidade, resistência ao desgaste e capacidade de suportar altas pressões e temperaturas. Aços pré-endurecidos são utilizados para produções de médio volume, enquanto aços endurecidos são preferidos para grandes volumes de produção.

- Alumínio: Utilizado em moldes para produções de baixo a médio volume. O alumínio é mais fácil de maquinar, reduzindo os custos de fabricação, mas tem menor resistência ao desgaste em comparação ao aço.

- Ligas de Bismuto: Utilizadas em moldes para prototipagem rápida e produção de baixo volume. Essas ligas oferecem boa condutividade térmica e são mais fáceis de usinar.

Processo de fabricação do molde para injetora

A fabricação de um molde para injetora envolve várias etapas críticas, desde o design até a produção final:

- Projeto do Molde: Esta é a fase inicial e crucial onde são definidos os parâmetros do molde, como o número de cavidades, tipo de canal, sistema de resfriamento, ejetores e outros detalhes técnicos. Ferramentas de CAD (Computer-Aided Design) são amplamente utilizadas nesta fase para criar modelos 3D precisos.

- Usinagem: Com base no projeto, a usinagem é realizada utilizando máquinas CNC (Controle Numérico Computadorizado). Este processo inclui fresagem, torneamento, furação e outros métodos para dar forma às cavidades e componentes do molde.

- Tratamento Térmico: Após a usinagem, muitas partes do molde, especialmente aquelas feitas de aço, passam por tratamentos térmicos para aumentar a dureza e resistência ao desgaste.

- Acabamento: Inclui polimento e outras técnicas para assegurar que as superfícies do molde atinjam o acabamento desejado, essencial para a qualidade final da peça injetada.

- Montagem e Testes: As partes usinadas e tratadas são montadas, e o molde é testado para garantir que funcione corretamente e produza peças dentro das especificações.

Manutenção do molde para injetora

A manutenção regular do molde para injetora é crucial para garantir sua longevidade e desempenho consistente.

As práticas de manutenção incluem:

- Limpeza Regular: Remoção de resíduos de material, especialmente em canais e cavidades.

- Lubrificação: Aplicação de lubrificantes em partes móveis para evitar desgaste excessivo.

- Inspeção de Componentes Críticos: Verificação de áreas sujeitas a desgaste, como canais de injeção e sistemas de ejetores, para substituição ou reparo quando necessário.

- Reparos e Ajustes: Pequenos reparos e ajustes periódicos para manter a precisão e eficiência do molde.

Conclusão

O molde para injetora é uma peça central no processo de moldagem por injeção, com impacto significativo na qualidade e eficiência da produção de peças plásticas.

Entender os diferentes tipos de moldes, os materiais utilizados, o processo de fabricação e as práticas de manutenção pode ajudar a maximizar o desempenho e a vida útil do molde.

Manter-se atualizado com as melhores práticas e inovações tecnológicas neste campo é essencial para qualquer profissional da indústria de moldagem por injeção.

Para saber mais sobre a injetora de plástico em geral, confira nosso post completo sobre injetoras. Para acessar, clique aqui.