A longevidade dos moldes de injeção é crucial para a eficiência e a economia na produção industrial.

Moldes bem mantidos reduzem custos operacionais e garantem a qualidade do produto final.

Este guia detalha estratégias técnicas e práticas para prolongar a vida útil dos seus moldes.

1. Manutenção preventiva

A manutenção preventiva é o pilar para a longevidade dos moldes. Ela envolve ações regulares e sistemáticas para evitar falhas e desgastes prematuros.

- Inspeção regular: Realize inspeções periódicas a cada 500 a 1000 ciclos de produção para detectar desgastes, rachaduras ou qualquer sinal de dano.

- Limpeza adequada: Limpe o molde após cada ciclo de produção para remover resíduos e contaminantes que podem causar corrosão ou desgaste. Use solventes específicos como acetona ou álcool isopropílico.

- Lubrificação: Utilize lubrificantes de alta qualidade, como graxa de lítio ou óleos sintéticos, nas partes móveis para reduzir o atrito. Verifique regularmente o nível e a condição do lubrificante.

2. Armazenamento correto

O armazenamento adequado dos moldes quando não estão em uso é vital para prevenir danos.

- Ambiente controlado: Mantenha os moldes em locais com controle de temperatura (18-25°C) e umidade (40-60%) para evitar corrosão.

- Proteção física: Utilize capas de proteção ou embalagens adequadas para evitar danos mecânicos. Armazene os moldes em posições que evitem tensões e deformações.

3. Controle de temperatura e processo

Manter a temperatura do molde dentro de parâmetros ideais é essencial para prevenir tensões térmicas que podem causar deformações.

- Pré-aquecimento uniforme: Antes do início da produção, aqueça o molde uniformemente a uma temperatura de 80-100°C para evitar choques térmicos.

- Monitoramento contínuo: Utilize sensores e sistemas de monitoramento, como termopares e câmeras de termografia, para garantir que a temperatura permaneça constante durante todo o processo de moldagem.

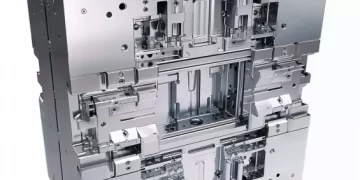

4. Seleção de materiais

A escolha de materiais de alta qualidade tanto para a fabricação do molde quanto para os componentes de reposição é determinante para sua durabilidade.

- Materiais de alta resistência: Use aços de alta resistência e dureza, como o aço H13 ou P20, para a construção dos moldes.

- Componentes de reposição: Invista em componentes de reposição de qualidade, como insertos de aço inoxidável, para evitar desgastes rápidos e frequentes substituições.

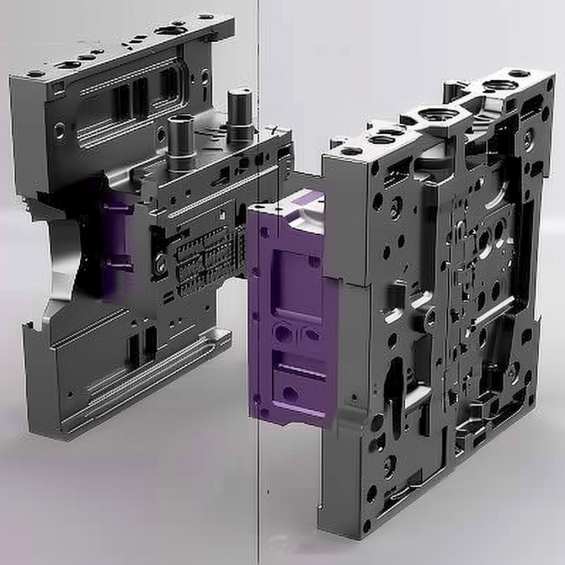

5. Design do molde

O design do molde também influencia significativamente sua durabilidade. Designs bem pensados minimizam tensões e desgastes.

- Cantoneiras e raio de curvatura: Utilize cantos arredondados em vez de cantos vivos para reduzir a concentração de tensões. O raio de curvatura deve ser, no mínimo, 1,5 vezes a espessura do material.

- Refrigeração eficiente: Projete canais de refrigeração eficientes, com diâmetros adequados (geralmente 8-12 mm), para manter uma temperatura uniforme no molde.

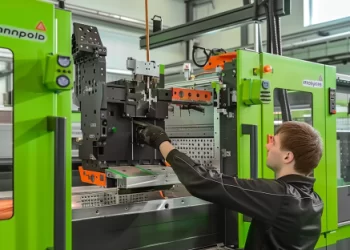

6. Treinamento da equipe

Uma equipe bem treinada é capaz de operar e manter os moldes de maneira eficiente, prevenindo problemas e aumentando a vida útil.

- Capacitação técnica: Ofereça treinamentos regulares sobre procedimentos de operação e manutenção de moldes. Cursos de atualização a cada seis meses são recomendados.

- Manuais e procedimentos: Disponibilize manuais detalhados e procedimentos operacionais padrão (SOPs) para a equipe seguir. Certifique-se de que todos os operadores estejam familiarizados com estes documentos.

7. Monitoramento e análise de desgaste

Implementar um sistema de monitoramento de desgaste pode prever e prevenir falhas.

- Inspeções visuais: Realize inspeções visuais periódicas a cada 2000 ciclos para detectar sinais iniciais de desgaste.

- Tecnologia avançada: Utilize tecnologias como análise de vibração e termografia para monitorar o estado do molde em tempo real. A análise de vibração pode identificar problemas como desalinhamento ou falta de balanceamento com precisão.

8. Força de fechamento

Verificar a força de fechamento adequada é essencial para garantir o funcionamento correto do molde.

- Tonelagem Insuficiente: Pode levar à abertura do molde, pois a pressão de injeção supera os requisitos de tonelagem.

- Excesso de Tonelagem: Pode causar danos ao molde devido à compressão excessiva nas linhas de partição, áreas de ventilação e componentes do molde.

Para determinar a tonelagem correta, use a fórmula:

- Área da cavidade: comprimento x largura da face do molde (em²)

- Área das peças (Pa): Área da cavidade × número de cavidades

- Tonelagem (T): Área das peças × 3 toneladas/em² (para aplicações de parede fina ou alta viscosidade, pode ser necessário até 5 toneladas/em²)

9. Verificação de pontos de ajuste de baixa pressão para proteção do molde

Configurar corretamente o fechamento de baixa pressão é crucial para proteger o molde.

- Posição de bloqueio de alta pressão: Ajustada para não mais que 0,05 acima da posição real de toque do molde.

- Ciclagem do molde: Reduza a pressão de LPC até que o molde não consiga se fechar, depois aumente lentamente até obter pressão suficiente para a transição de baixa para alta pressão.

- Temporizador de fechamento do molde: Ajuste para 0,5 segundos acima do tempo real necessário para o fechamento do molde. Exemplo: Se o tempo real de fechamento é 0,76 segundos, ajuste o temporizador para 1,26 segundos.

10. Configuração do núcleo

Uma configuração correta do núcleo é essencial para prolongar a vida útil do molde.

- Pressões e velocidades: Devem ser limitadas aos requisitos da aplicação. A pressão pode limitar a velocidade, mas a velocidade não afeta os pontos de ajuste de pressão.

- Acionamento por posição: Núcleos devem ser acionados com base na posição, não no tempo, para prevenir condições de colisão.

- Monitoramento: Observe de perto a operação dos núcleos para sinais de ajustes ou movimentos irregulares, tanto por som quanto por visão.

11. Abertura e fechamento do molde

As velocidades de fechamento influenciam o tempo de ciclo, mas velocidades mais rápidas nem sempre são melhores.

- Velocidades de fechamento rápido: Monitoradas para sinais de avanço brusco que podem causar queda do molde e desalinhamento de pinos e componentes.

- Transição suave: De fechamento rápido para lento deve ser suave, ocorrendo pouco antes da correspondência de componentes/pinos.

- Abertura do molde: A transição entre a quebra do molde e a abertura rápida deve ser suave, com o segmento de abertura rápida ocorrendo após todos os componentes terem liberado os pinos.

12. Configuração de ejeção

A ejeção das peças deve ser configurada cuidadosamente para evitar danos ao molde.

- Posições de avanço: Baseadas na quantidade de separação necessária para remover as peças do molde. O excesso de curso causa esforço excessivo nos pinos e extratores.

- Extração das peças: Nunca deve exigir o batimento da placa ejetora. Os pontos de ajuste de pressão devem utilizar apenas a quantidade necessária para reduzir o estresse nos componentes de ejeção.

13. Sistema de câmara quente e válvulas de gaveta

Os métodos de inicialização e desligamento são críticos para a longevidade do molde da sua injetora.

- Inicializações inadequadas: Podem levar a cavidades supercompactadas, exigindo desmontagem e manutenção do molde.

- Verificação manual: Válvulas de gaveta devem ser acionadas manualmente antes da produção para garantir a configuração correta e bom funcionamento.

- Purgamento do plástico: O plástico deve ser purgado por todos os pontos da câmara quente para garantir que estejam aquecidos e prontos para iniciar.

- Desligamento da câmara quente: Deve incluir a execução do barril vazio e uma redução imediata das temperaturas da câmara quente para minimizar a degradação.

Conclusão

Aumentar a vida útil dos moldes é uma tarefa que envolve uma combinação de boas práticas de manutenção, armazenamento adequado, controle rigoroso de temperatura e escolha criteriosa de materiais.

Adicionalmente, o design do molde e o treinamento contínuo da equipe são cruciais.

Ao seguir essas estratégias, é possível maximizar a durabilidade dos moldes, garantindo uma produção de alta qualidade e reduzindo custos operacionais.

Qual a importância da lubrificação adequada na manutenção dos moldes?

A lubrificação adequada é crucial para reduzir o atrito entre as partes móveis do molde. Isso não só diminui o desgaste, mas também previne falhas mecânicas e mantém a precisão das operações do molde. Lubrificantes de alta qualidade devem ser aplicados regularmente para garantir o funcionamento suave e prolongar a vida útil do molde.

Como o design do sistema de resfriamento afeta a vida útil do molde?

Um sistema de resfriamento bem projetado garante uma distribuição uniforme da temperatura, prevenindo hotspots que podem causar deformações e tensões térmicas no molde. Isso melhora a qualidade das peças produzidas e reduz o risco de falhas prematuras do molde, contribuindo para sua longevidade.

Quais são os sinais de que um molde pode precisar de manutenção preventiva?

Sinais de que um molde pode precisar de manutenção preventiva incluem aumento do tempo de ciclo, peças com defeitos consistentes, desgaste visível nas superfícies do molde, ruídos incomuns durante a operação e vazamentos de material. Monitorar esses sinais pode ajudar a identificar problemas antes que se tornem graves.