Guia completo sobre extrusora de plástico: tudo o que você precisa saber

Neste guia completo, exploraremos tudo sobre extrusora de plástico, equipamento essencial na indústria moderna. Desde os princípios básicos de funcionamento ...

Neste guia completo, exploraremos tudo sobre extrusora de plástico, equipamento essencial na indústria moderna. Desde os princípios básicos de funcionamento ...

Neste guia completo, exploraremos tudo sobre extrusora de plástico, equipamento essencial na indústria moderna.

Desde os princípios básicos de funcionamento até as mais recentes inovações tecnológicas, este guia foi projetado para fornecer informações detalhadas e práticas para profissionais que já possuem conhecimento na área.

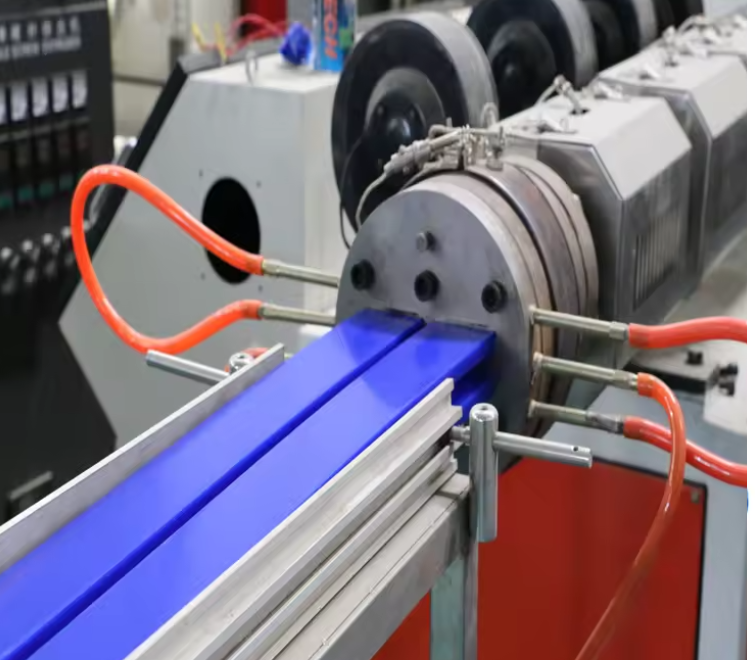

Extrusora de plástico é um equipamento industrial que transforma a matéria prima bruta em produtos do uso no cotidiano das pessoas através do processo chamao de extrusão. Este processo basicamente trata do derretimento da matéria prima, da conformação do produto e seu resfriamento.

O século XX viu um aumento exponencial na demanda por materiais plásticos devido à sua versatilidade e durabilidade. Inicialmente, o plástico era utilizado em aplicações limitadas, mas sua popularidade cresceu rapidamente com o desenvolvimento industrial.

As técnicas de extrusão, que envolvem forçar materiais através de uma matriz para formar produtos contínuos, foram aplicadas ao plástico pela primeira vez na década de 1930. Isso marcou o início da utilização das extrusoras para moldar e fabricar produtos plásticos de forma contínua.

Com o avanço da eletrônica e da automação, especialmente nas décadas de 1960 e 1970, as extrusoras de plástico começaram a integrar sistemas avançados de controle de temperatura e pressão. Isso permitiu uma produção mais precisa e eficiente, melhorando a qualidade dos produtos finais.

Na década de 1970, as extrusoras de duplo parafuso revolucionaram a indústria ao possibilitar o processamento de uma ampla variedade de materiais plásticos e a produção de misturas mais homogêneas. Isso expandiu significativamente as aplicações dos plásticos em diversos setores industriais.

Nomes como Alexander Parkes, inventor do primeiro plástico comercialmente viável em 1862, e John Wesley Hyatt, que patenteou a celulóide em 1869, foram pioneiros no desenvolvimento inicial dos materiais plásticos. Suas contribuições pavimentaram o caminho para a posterior aplicação da extrusão em plásticos.

A extrusora de plástico é uma máquina que derrete e molda materiais plásticos em diferentes formas contínuas, como tubos, perfis, sacos e embalagens, permitindo a produção de uma variedade de produtos usados no nosso dia a dia.

Veja abaixo alguns exemplos que talvez você não sabia:

São inúmeras as aplicações muito interessantes que um equipamento pode produzir.

Primeiramente a extrusora de plástico é abastecida de matéria-prima através do chamado "Funil de Alimentação.

Neste funil é inserida a matéria prima, geralmente em formato de grãos sólidos.

O próximo passo é aquecer a matéria-prima que neste momento ainda encontra-se em estado sólido.

Nesta etapa, a matéria-prima do funil desce para uma parte da extrusora chamada comumente de "barril". Este componente é basicamente um tubo aquecido com uma rosca interna.

Aqui, temos 2 objetivos: a barril aquecido terá como objetivo aquecer a matéria-prima, deixando maleável ao ponto desejável para conformação nas próximas etapas. Em paralelo ao processo de aquecimento, a "rosca sem fim" ou "parafuso" deve direcionar o material para a próxima etapa da produção.

Nesta etapa, o material está flexível e passará pela matriz de extrusão que é o "molde" do produto. Aqui ele tomará sua forma para posterior resfriamento.

De forma geral e bem abrangente é assim que funciona uma extrusora de plástico. Vamos durante este post detalhando e aprimorando nosso conhecimento sobre este processo.

Uma extrusora de plástico é uma máquina complexa composta por uma série de componentes interdependentes que trabalham em conjunto para transformar matéria-prima em produtos plásticos acabados. Cada componente desempenha um papel crucial na eficiência e na qualidade do processo de extrusão:

O parafuso de extrusão é um dos componentes mais importantes da extrusora. Ele é responsável por transportar, fundir e homogeneizar o material plástico dentro do cilindro aquecido.

O projeto do parafuso varia conforme o tipo de material a ser processado e o produto final desejado.

Parafusos podem ter diferentes geometrias (como parafusos de rosca única, dupla ou múltipla) e perfis de rosca (como parafusos com rosca distributiva, barrados ou misturadores) para otimizar o processo de extrusão.

O cilindro aquecido envolve o parafuso de extrusão e mantém o material plástico em estado fundido durante o processo de extrusão.

A temperatura controlada dentro do cilindro é essencial para garantir a viscosidade adequada do material, facilitando sua moldagem através da matriz de extrusão.

A matriz de extrusão é responsável por moldar o plástico fundido em uma forma específica, como tubos, filmes, perfis ou chapas.

Ela determina as dimensões finais do produto extrudado e pode incluir várias aberturas e geometrias conforme a aplicação desejada.

A escolha adequada da matriz é crucial para garantir a precisão dimensional e a qualidade superficial do produto final.

Sistemas avançados de controle de temperatura e pressão são essenciais para manter as condições ideais dentro do cilindro durante todo o processo de extrusão.

Sensores e controladores monitoram e ajustam automaticamente esses parâmetros, garantindo a consistência na qualidade do produto e a segurança operacional.

Os dispositivos de alimentação introduzem continuamente o material plástico na extrusora, controlando a taxa de alimentação para corresponder à capacidade de processamento da máquina. Isso pode incluir sistemas de alimentação gravimétrica ou volumétrica, dependendo da precisão requerida e do tipo de material utilizado.

Os dispositivos de corte são responsáveis por cortar o produto extrudado na forma desejada, conforme as especificações do projeto.

Isso pode incluir cortadores de faca, serras ou guilhotinas, dependendo da aplicação e do tipo de produto extrudado.

Cada um desses componentes desempenha um papel crucial na operação eficiente e na qualidade do produto final de uma extrusora de plástico.

A compreensão detalhada de como esses elementos interagem é fundamental para otimizar o processo de produção e alcançar resultados consistentes e de alta qualidade.

Uma extrusora de plástico por si só é um equipamento de relativa baixa complexidade e funcionamento.

No mercado você irá se deparar principalmente com variações da capacidade de extrusão de material.

Esta capacidade será medida principalmente em 2 unidades de medida: diâmetro do "canhão" e kilograma/hora.

Outra variação vai tratar do produto a ser fabricado. E aqui não falamos exatamente do tipo de extrusora, mas sim de componentes acessórios como matriz de extrusão ou componentes acessórios.

Veja abaixo alguns exemplos:

Utilizadas principalmente na fabricação de filmes plásticos para embalagens flexíveis, as extrusoras de filmes soprados são capazes de produzir filmes contínuos com espessuras variáveis e propriedades específicas de barreira e resistência.

As extrusoras de chapas e perfis são projetadas para fabricar chapas de plástico rígidas e perfis de diferentes formas e tamanhos, amplamente utilizados na construção e indústrias automotiva e de móveis.

Utilizadas na fabricação de tubos plásticos de diversos diâmetros e finalidades, as extrusoras de tubos são essenciais para aplicações que requerem resistência, durabilidade e precisão dimensional.

A manutenção regular das extrusoras de plástico é fundamental para garantir o funcionamento eficiente e prolongar a vida útil do equipamento.

A falta de manutenção adequada pode resultar em paradas não planejadas, aumento dos custos operacionais e comprometimento da qualidade do produto final.

Implementar rotinas de manutenção preventiva ajuda a identificar e corrigir problemas antes que eles se tornem mais sérios.

Isso inclui inspeções regulares, lubrificação de componentes, verificação de desgaste de peças e calibração de sistemas de controle.

Estabelecer um cronograma de inspeções regulares é essencial para garantir a operação contínua da extrusora.

Inspeções diárias para verificar vazamentos, temperatura e pressão, inspeções semanais para limpeza e ajustes e inspeções mensais para revisão geral do equipamento são práticas recomendadas.

Estar preparado para lidar com problemas comuns, como entupimentos, desgaste de peças e falhas elétricas, pode ajudar a minimizar o tempo de inatividade e manter a produtividade da linha de produção.

Conhecer os procedimentos de solução de problemas e ter acesso a peças de reposição essenciais é fundamental.

Monitorar o desgaste de peças críticas, como o parafuso de extrusão, a matriz e os aquecedores, é crucial para evitar falhas inesperadas.

Substituir peças desgastadas conforme necessário e seguir as recomendações do fabricante para manutenção prolonga a vida útil da extrusora e garante a qualidade do produto final.

Cumprir com normas de segurança rigorosas é essencial para proteger os operadores e garantir um ambiente de trabalho seguro. Isso inclui o uso adequado de Equipamentos de Proteção Individual (EPIs), treinamento em procedimentos seguros e conformidade com regulamentações locais e internacionais.

Equipamentos de proteção individual, como óculos de segurança, luvas resistentes ao calor e calçados de segurança, são fundamentais para proteger os operadores contra lesões durante a operação da extrusora.

Implementar procedimentos de segurança robustos, como bloqueio e etiquetagem de energia (LOTO), inspeções periódicas de segurança e análises de risco, ajuda a reduzir o risco de acidentes e garantir a segurança contínua dos operadores.

Fornecer treinamento contínuo em segurança para a equipe de operadores é essencial para promover uma cultura de segurança no local de trabalho.

Isso inclui a educação sobre práticas seguras de operação, procedimentos de emergência e resposta a incidentes.

Este guia abrangente sobre extrusoras de plástico proporciona uma visão detalhada e prática para profissionais experientes na indústria.

Desde a escolha da extrusora certa até a manutenção preventiva e a adoção de tecnologias avançadas, cada capítulo foi projetado para ajudar você a melhorar a eficiência, reduzir custos e alcançar sucesso na operação de extrusoras de plástico.

Implementar estratégias para otimizar o desempenho da extrusora pode resultar em maior produtividade e redução de custos operacionais.

Isso inclui ajustes na configuração do processo, otimização do fluxo de material e ajustes nos parâmetros de temperatura e pressão para maximizar a eficiência.

Revisar o layout da linha de produção e o design do processo pode ajudar a eliminar gargalos e melhorar a eficiência operacional da extrusora.

Isso pode envolver a reorganização de equipamentos, a implementação de sistemas automatizados de alimentação e a adoção de tecnologias de controle avançado.

Implementar práticas para reduzir o desperdício de material, como a reciclagem de resíduos de plástico e a otimização dos cortes durante o processo de extrusão, contribui para uma produção mais sustentável e econômica.

Investir em sistemas de automação e controle avançado de processos pode melhorar a precisão e consistência da produção, reduzindo a dependência de intervenção humana e minimizando erros operacionais.

Fornecer treinamento contínuo e capacitação para a equipe de operadores é crucial para maximizar a eficiência operacional da extrusora.

Isso inclui a educação sobre as melhores práticas de operação, manutenção preventiva e resolução de problemas técnicos.

Você pode ver um post completo sobre: Como Reduzir Custos Operacionais.

Ao escolher uma extrusora de plástico, é crucial considerar diversos fatores, como a capacidade de produção necessária, o tipo de material a ser processado, a eficiência energética do equipamento, o custo total de propriedade (TCO) e a disponibilidade de suporte técnico e peças de reposição.

A capacidade de produção de uma extrusora está diretamente relacionada à velocidade com que ela pode extrudar o material plástico. Avaliar a capacidade de produção é essencial para garantir que a extrusora atenda às demandas de sua linha de produção.

Diferentes tipos de plásticos requerem extrusoras específicas com configurações adequadas para garantir uma extrusão eficiente e de alta qualidade. Avaliar a compatibilidade do material com a extrusora é fundamental para evitar problemas de processamento e garantir a qualidade do produto final.

Investir em extrusoras que oferecem eficiência energética pode resultar em economias significativas a longo prazo.

Avaliar o consumo de energia durante o processo de extrusão ajuda a reduzir os custos operacionais e minimizar o impacto ambiental.

Além do custo inicial de compra, é importante considerar o custo total de propriedade ao longo da vida útil da extrusora. Isso inclui custos de manutenção, reparos, consumo de energia e produtividade do equipamento ao longo do tempo.

Pesquisar e comparar diferentes marcas e modelos de extrusoras é essencial para tomar uma decisão informada.

Avaliar a reputação da marca, o histórico de desempenho do modelo e as avaliações de outros usuários pode ajudar a garantir a escolha da extrusora mais adequada às suas necessidades específicas.

Em nosso Marketplace, você pode realizar pesquisas sobre preços e condições de máquinas novas e usadas.

A indústria de extrusoras de plástico continua a evoluir com avanços significativos em tecnologia e materiais.

Novas técnicas de controle de processo, materiais avançados e sistemas de automação estão transformando a eficiência e a capacidade das extrusoras modernas.

A adoção da Indústria 4.0 está revolucionando a fabricação de extrusoras, integrando sistemas de produção inteligentes e conectados que melhoram a produtividade, reduzem o desperdício e oferecem maior flexibilidade na produção personalizada.

O desenvolvimento de novos materiais plásticos e aditivos está ampliando as possibilidades de aplicação das extrusoras, permitindo a produção de produtos com propriedades específicas de resistência, flexibilidade e sustentabilidade.

A busca por práticas sustentáveis está impulsionando inovações em eficiência energética e redução de resíduos na fabricação de extrusoras de plástico. Tecnologias como reciclagem de material, consumo reduzido de energia e utilização de materiais biodegradáveis estão moldando o futuro da indústria.

© 2024 Galpão das Máquinas