Os principais problemas na injeção de plástico e como resolvê-los

Neste artigo, exploraremos os principais problemas na injeção de plástico em detalhes, fornecendo insights sobre suas causas comuns e, mais ...

Início » flash plástico

Neste artigo, exploraremos os principais problemas na injeção de plástico em detalhes, fornecendo insights sobre suas causas comuns e, mais ...

Neste artigo, exploraremos os principais problemas na injeção de plástico em detalhes, fornecendo insights sobre suas causas comuns e, mais importante, estratégias práticas para resolvê-los.

Se você está buscando melhorar a qualidade de seus produtos moldados por injeção de plástico ou enfrenta desafios recorrentes no processo, este guia servirá como um recurso valioso para otimizar sua produção.

Vamos mergulhar nos principais problemas na injeção de plástico e descobrir como implementar soluções eficazes para alcançar resultados superiores.

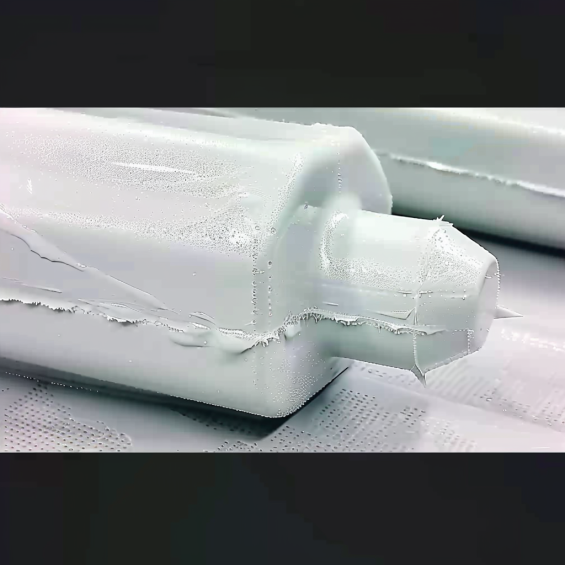

O Flash refere-se ao excesso de material plástico que se projeta além dos limites da peça moldada durante o processo de injeção, geralmente ocorrendo na linha de junção do molde.

Isso pode ocorrer devido a pressões excessivas ou ajustes inadequados no processo de injeção.

Verifique se há danos na linha onde as partes do molde se encontram. Danos aqui podem causar vazamentos de plástico.

Certifique-se de que o molde e os canais de ventilação estejam livres de obstruções que possam afetar o fluxo do plástico.

Confirme se os parâmetros do processo foram ajustados separadamente para controlar melhor a injeção.

Diminua a pressão aplicada durante a fase de retenção para evitar o excesso de material plástico.

Eleve o ponto de corte para evitar o excesso de material plástico na peça final.

Reduza a velocidade de injeção na área onde o material plástico está sendo preenchido para evitar o flash.

Baixe a temperatura de fusão conforme indicado na Ficha de Dados de Segurança do material para evitar problemas de flash.

Aumente a força de fechamento da máquina para garantir uma melhor compactação do molde e reduzir o flash.

Diminua a temperatura do molde para controlar o flash durante a injeção.

Avalie o nível de umidade do material para evitar problemas de splay.

Verifique se a temperatura de fusão está correta de acordo com as recomendações do fabricante para evitar problemas de splay.

Inspecione o molde para detectar vazamentos que possam afetar a qualidade da injeção.

Diminua a velocidade de injeção de forma geral ou na área onde o material está sendo preenchido para evitar splay.

Verifique se a ponta do bico não está danificada, o que pode contribuir para problemas de splay.

Diminua a temperatura ou o perfil de aquecimento para controlar melhor o processo de injeção.

Diminua a pressão de retrocesso para evitar problemas de splay durante a injeção.

Avalie se o material não está seco demais, o que pode levar ao splay.

Confira se a ponta do bico está do tamanho correto para evitar problemas de splay.

Deformação (Warp): Refere-se à distorção ou deformação não intencional da forma da peça plástica após a remoção do molde, geralmente é causada por variações de temperatura no processo de resfriamento ou tensões internas no material plástico durante o processo de moldagem por injeção.

Utilize uma temperatura mais baixa no molde para a face que está apresentando deformação, permitindo que as moléculas se movam de forma controlada.

Estenda o tempo de resfriamento para que a peça se fixe completamente no molde e minimize a deformação.

Verifique o sistema de circulação de água no molde e monitore as temperaturas para evitar variações que possam causar deformações.

Verifique o processo de abertura do molde e a ejeção para evitar que a peça fique presa e contribua para a deformação.

Durante o processo de injeção de plástico, é comum que peças fiquem presas no molde, impactando a eficiência e a qualidade da produção.

Identificar e resolver este problema é crucial para garantir um fluxo contínuo e sem interrupções na linha de produção.

Reduzir a pressão aplicada durante a fase de compactação ou retenção pode minimizar o risco de aderência das peças ao molde. Isso também contribui para uma melhor liberação das peças após o processo de moldagem por injeção.

Avalie se o material não está seco demais, o que pode levar ao splay.

Manter o molde limpo e livre de acúmulo de gás é essencial para evitar problemas de aderência das peças. A presença de sujeira ou gás pode comprometer a qualidade das peças moldadas e causar falhas no processo.

Ajustar a velocidade de ejeção para um ritmo mais lento e aumentar a pressão pode facilitar a remoção das peças do molde sem danificar sua integridade. Isso é especialmente importante para peças delicadas ou complexas.

Realizar inspeções regulares no molde para verificar danos nas ferramentas é fundamental para evitar que peças fiquem presas ou apresentem defeitos. Danos podem comprometer a precisão do molde e a qualidade das peças produzidas.

Verificar a proporção correta do corante no material plástico é essencial para garantir a consistência na cor das peças moldadas. Um desequilíbrio na proporção pode resultar em variações indesejadas na cor final do produto.

Ajustar a temperatura do molde de acordo com a tonalidade desejada das peças é crucial para garantir uma coloração uniforme. Essa medida ajuda a evitar problemas de cor excessivamente escura ou clara nas peças moldadas.

Ajustar a temperatura do cilindro da máquina de injeção de plástico de acordo com a tonalidade desejada das peças pode ajudar a corrigir variações na cor. Isso é crucial para garantir a precisão na coloração das peças finais.

Ajustar a pressão de compactação ou retenção do material plástico no molde pode ajudar a corrigir problemas de cor excessivamente clara ou escura nas peças moldadas. Essa medida é fundamental para garantir a qualidade visual do produto final.

Garantir que o material plástico não tenha sido supersecado é crucial para manter suas propriedades ideais de moldagem. O excesso de secagem pode comprometer a qualidade das peças e dificultar o processo de injeção.

Controlar o percentual de material reciclado no processo de injeção de plástico é importante para garantir a qualidade das peças finais. Um percentual muito alto de reciclagem pode afetar negativamente as propriedades do material e a integridade das peças.

Problemas com o comprimento ou as dimensões das peças moldadas podem indicar ajustes necessários no processo de injeção de plástico.

Garantir a precisão dimensional é essencial para atender às especificações do produto final e às expectativas dos clientes.

Problemas de tamanho ou comprimento das peças moldadas podem indicar uma taxa de retração excessiva do material plástico. Ajustar o tempo de resfriamento ou as temperaturas do molde e do cilindro pode ajudar a corrigir essa condição e garantir a precisão dimensional das peças.

Problemas de tamanho ou comprimento das peças moldadas podem indicar uma taxa de retração insuficiente do material plástico. Aumentar a velocidade do ciclo ou as temperaturas do molde e do cilindro pode ajudar a corrigir essa condição e garantir a precisão dimensional das peças.

Ajustar as pressões de compactação ou retenção do material plástico no molde pode influenciar a taxa de retração das peças moldadas. Essa medida é importante para controlar a precisão dimensional e a qualidade das peças finais.

© 2024 Galpão das Máquinas